پس از اتمام موفقیتآمیز این درس، شما قادر خواهید بود که:

- عناصر سیستم مختصات دکارتی را تشخیص دهید.

- هدف سیستم مختصات کاری (WCS) و ملاحظات انتخاب آن را توضیح دهید.

- عناصر اصلی مکانیزم کنترل حلقه بسته سروو را فهرست کنید.

- محل و جهت گیری سیستم مختصات ماشین را تشخیص دهید.

- هدف از افست نگهدارنده XY را توضیح دهید.

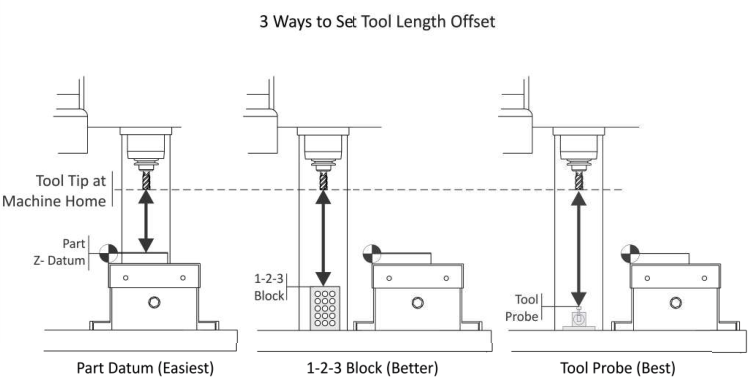

- هدف از افست طول ابزار و نحوه تنظیم آن با استفاده از بلوک دقت 1- 2-3 را توضیح دهید.

- هدف افست نگهدارنده Z و نحوه تنظیم آن با استفاده از بلوک 1-2-3 و عقربه مدرج را توضیح دهید.

- دو سیستم واحد مورد استفاده در برنامهنویسی ماشینهای CNC را نام ببرید.

کلیات

حرکت CNC براساس سیستم مختصات دکارتی است. ماشین CNC را بدون درک نحوه عملکرد سیستم مختصات در CAM و ماشین CNC و نحوه عملکرد سیستمها با یکدیگر، نمیتوان به درستی استفاده کرد.

این درس با بازبینی سیستم مختصات دکارتی آغاز میشود و سپس به طور دقیق توضیح میدهد که چگونه سیستمهای مختصات بین CAM و ماشین CNC به یکدیگر مرتبط هستند. همچنین نحوه تنظیم سیستم مختصات کاری ماشین (WCS) بر روی ماشین CNC که باعث میشود ماشین بداند قطعه در کجای فضای کاری قرار دارد را توضیح میدهد.

جهت خرید قطعات سی ان سی و اطلاع از قیمت های لوازم cnc اینجا کلیک کنید.

این درس با بررسی افستهای طول ابزار و قطر، به نتیجهگیری میرسد. افستهای طول برای اندازهگیری طول ابزارهای مختلف (میزانی که یک ابزار خاص از نگهدارنده بیرون میزند) نیاز است. افستهای قطر، به علت قابلیت حفظ تولرانس دقت در محدوده 0.005 اینچ یا کمتر،کلیدی برای ماشینکاری بسیار دقیق است.

4.1 سیستم مختصات دکارتی

حرکت CNC بر پایه سیستم مختصات دکارتی سهبعدی است.

محور اعداد

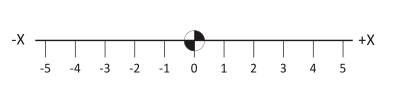

اساس این سیستم، محور اعداد با فواصل یکسان است. محورها با حروف X، Y و Z نشان داده میشوند. یک نقطه به عنوان مبدا انتخاب میشود. اعداد در یک سمت محور، مثبت و در سمت دیگر، منفی هستند.

شکل 1- محور اعداد X

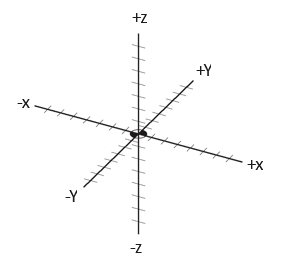

شکل 2- سیستم مختصات دکارتی سه یعدی

سیستم مختصات دکارتی سهبعدی

سیستم مختصات دکارتی، از محورهای اعداد X، Y و Z تشکیل شده است. همان طور که شکل 2 نشان داده است، این محورها با یکدیگر، زاویه 90 درجه دارند. مبدا، نقطه تلاقی سه محور است. نامها، جهتها و زوایای سیستم مختصات دکارتی شکل 2، رایجترین مرکز ماشینکاری عمودی (VMC) است.

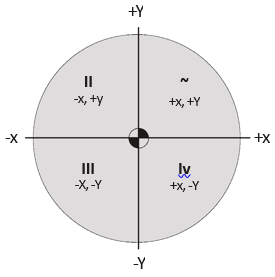

ربعها

هر دو محور، یک صفحه را تشکیل میدهند. صفحهها به وسیله محورهایی که آنها را تعریف میکنند نامگذاری میشوند. به عنوان مثال، شکل 3، صفحه XY را نشان میدهد که صفحه کاری اصلی برای ماشینکاری بر روی VMC است. یک صفحه را میتوان به چهار قسمت تقسیم کرد که دارای نامهای 1، 2، 3 و 4 به همراه نام محورها بوده و در تصویر زیر نشان داده شده است.

شکل 3- ربعها

واحدها

برنامههای CNC را میتوان هم با واحد اینچ و هم با واحدهای متریک نوشت. ماشین را میتوان با یک خط کد برای قبول هر حالت تنظیم کرد.

در ایالات متحده، اکثر برنامهنویسان از اینچ استفاده میکنند، زیرا بیشتر ابزارها به اینچ است و ماشینکارها، بیشتر با سیستم اندازهگیری اینچ آشنا هستند. حتی اگر قطعهای به صورت متریک طراحی شده باشد، معمولا برای ماشینکاری به اینچ تبدیل میشود. ابزار متریک تنها زمانی استفاده میشود که معادل اینچ آن در دسترس نیست (مثلا هنگام ایجاد سوراخهای قلاویز).

جدول 1، واحدها و حداکثر دقت دادههای اینچ و متریک مورد استفاده در ماشینهای CNC را نشان میدهد.

|

واحدها و دقت |

||||

|

نوع داده |

واحد اینچ |

واحد متریک |

||

|

مختصات |

اینچ |

0.0001 |

میلیمتر |

0.001 |

|

سرعت |

دور بر دقیقه |

1 |

دور بر دقیقه |

1 |

|

فرو رفتن |

اینچ بر دقیقه |

1 |

میلیمتر بر دقیقه |

1 |

|

فرو رفتن قلاویز |

اینچ بر دقیقه |

0.001 |

میلیمتر بر دقیقه |

0.01 |

جدول 1- واحدها و دقت

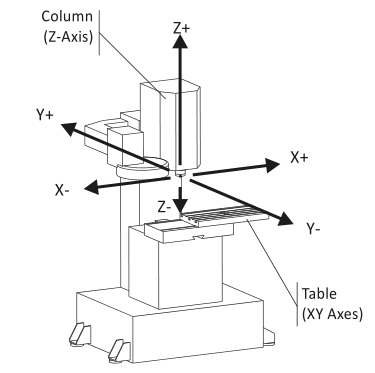

4.2 مرکز فرزکاری عمودی (VMC) حرکت ماشین

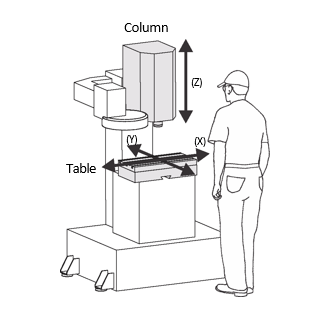

ماشینهای CNC، از سیستم مختصات دکارتی سهبعدی استفاده میکنند. تصویر 4 یک VMC معمول بدون پوششهای فلز ورقهای را برای نشان دادن اجزای قابل حرکت نمایش میدهد.

مادهای که باید ماشینکاری شود، به میز ماشین بسته شده است. این میز در صفحه XY حرکت میکند. با حضور اپراتور در مقابل ماشین، محور X، میز را به راست و چپ حرکت میدهد. محور Y، میز را به جلو و عقب حرکت میدهد.

ستون ماشین، ابزار را گرفته و میچرخاند. ستون، محور Z را کنترل کرده و به بالا و پایین حرکت میکند.

شکل 4- حرکت ماشین VMC

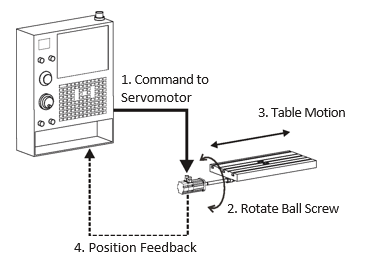

کنترل حرکت CNC

اکثر ماشینهای CNC میتوانند هر محور را در محدوده 0.0002 اینچ یا کمتر در سراسر سطح ماشینکاری موقعیتدهی کنند. بخشی از این دقت با استفاده از یک مکانیزم سروو حلقه بسته، نشان داده شده در شکل 5، به دست میآید.

کنترل ماشین، یک سیگنال حرکت را از طریق یک صفحه کنترلر به یک سروو موتور متصل به هر محور ماشین میفرستد. این امر باعث میشود که سروو موتور یک پیچ توپی متصل به میز یا ستون را بچرخاند و باعث حرکت آن شود. موقعیت واقعی محور به طور مداوم نظارت شده و با موقعیت ارسالی دارای فیدبک دریافتی از یک فرستنده سرووی متصل به پیچ توپی مقایسه میشود.

پیچهای توپی تقریبا هیچ پسزنی ندارند، بنابراین هنگامی که سروو، جهت را معکوس میکند، تقریبا هیچ ضربهای بین حرکت معکوس ارسالی و تغییر متناظر در جهت میز وجود ندارد. کنترلرهای CNC برای تعدیل هر پسزنی جزئی که ممکن است رخ دهد، از جبران الکترونیکی استفاده میکنند.

شکل 5- مکانیزم سروو حلقه بسته

مختصات ماشین CNC

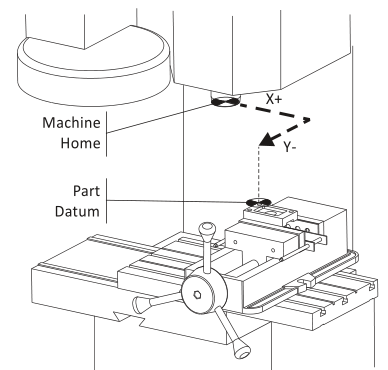

سیستم مختصات ماشین CNC در شکل 6 نشان داده شده است. نقطه کنترل برای سیستم مختصات ماشین، مرکز رویه چرخ اسپیندل ماشین تعریف شده است.

نقطه مبدا برای سیستم مختصات ماشین، خانه ماشین نامیده میشود. این نقطه، موقعیت مرکز رویه اسپیندل ماشین است، زمانی که محور Z به طور کامل عقب کشیده شده و میز به انتهای محدودههای خود در نزدیکی گوشه عقب سمت چپ منتقل شده است.

شکل 6- سیستم مختصات ماشین VMC (در موقعیت خانه)

در رابطه با موقعیت خانه ماشین

هنگامی که ماشین CNC برای اولین بار روشن میشود، نمیداند که محورها کجای فضای کاری قرار دارند. موقعیت خانه به وسیله دنباله شروع راهاندازی مجدد (Power On Restart) با فشار دادن دکمه روی کنترل ماشین توسط اپراتور پس از روشن کردن قدرت کنترل پیدا میشود.

جهت خرید قطعات سی ان سی و اطلاع از قیمت های لوازم cnc اینجا کلیک کنید.

دنباله Power On Restart، به سادگی تمام، سه محور را به آرامی به سمت انتهای محدودههای خود (+Z، +Y، -X) میبرد. زمانی که هر محور به انتهای محدوده مکانیکی خود میرسد، یک میکروسویچ فعال میشود. این سوئیچ، موقعیت خانه برای محور فوق را به کنترل اعلام میکند. زمانی که تمام سه محور متوقف شدهاند، گفته میشود که این ماشین، در «خانه» است. پس از آن، مختصات ماشین نسبت به این موقعیت خانه سنجیده میشوند.

4.3 سیستم مختصات کاری

بدیهی است که نوشتن برنامه CNC مطابق با مختصات ماشین، مشکل است. موقعیت خانه از میز دور است، بنابراین مقادیر در برنامه CNC بزرگ میباشند و نسبت به مدل بخشی، به راحتی قابل تشخیص نیستند. برای برنامهنویسی و راهاندازی آسانتر CNC، یک سیستم مختصات کاری (WCS) برای هر برنامه CNC ایجاد میشود.

WCS، یک نقطه انتخاب شده توسط برنامهنویس CNC روی قطعه، کالا یا گیره است. هرچند WCS میتواند با مبدا قطعه در CAD یکسان باشد، اما ضروری نیست. در حالی که میتوان آن را در هر جای سطح ماشین موقعیتدهی کرد، اما انتخاب آن نیاز به بررسی دقیق دارد.

- محل WCS باید با وسایل مکانیکی مانند لبهیاب، نشانگر هممحور یا پروب قطعه پیدا شود.

- باید با دقت بالایی موقعیتدهی شود: به طور معمول 0.001± اینچ یا کمتر.

- باید قابل تکرار باشد: قطعات باید هربار دقیقا در همان موقعیت قرار بگیرند.

- باید به نحوه چرخش و حرکت قطعه در حین ماشینکاری وجوه مختلف آن توجه داشته باشید.

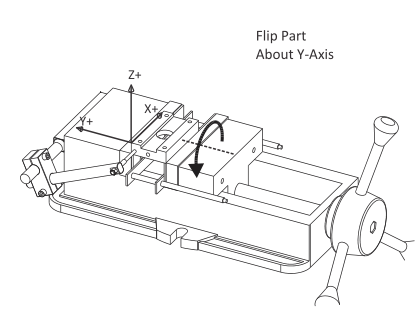

به عنوان مثال، شکل 7 یک قطعه که با گیره محکم شده است را نشان میدهد. ابعاد بیرونی این قطعه، برای جا شدن در CNC، قبلا با یک فرز دستی ماشینکاری شده است.

CNC برای ایجاد سوراخ، حفره و شکاف در قطعه استفاده میشود. WCS در گوشه بالا سمت چپ بلوک واقع شده است. گوشه به راحتی با استفاده از لبهیاب یا پروب (درس 5) پیدا میشود.

شکل 7- سیسستم مختصات کاری (WCS)

مثال WCS

مثال زیر نحوه تنظیم WCS یک قطعه معمولی با نگهدارنده گیره را برای ماشینکاری وجوه چندگانهاش نشان میدهد. این مورد یکی از رایجترین روشها برای نگهداری یک قطعه است. توجه زیادی به چگونگی چرخش قطعه در میان ساختها (Job) داشته باشید.

اصطلاح ساخت، به معنای یک شیوه راهاندازی ماشینکاری منحصر به فرد در ماشین است. به عنوان مثال، قطعهای که باید در CNC، سه بار حرکت کرده یا چرخش بکند، گفته میشود از سه ساخت تشکیل شده است؛ یکی برای هر راهاندازی.

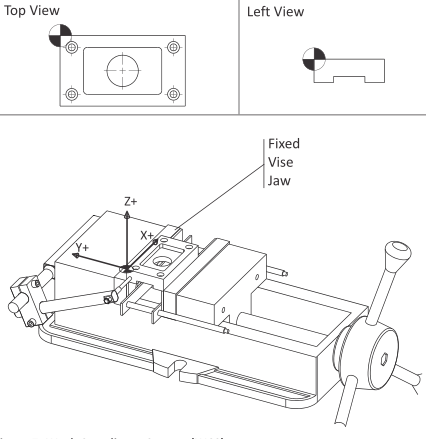

مثال WCS - ساخت 1

شکل 12، قطعهای که در یک گیره CNC شش اینچی دقت بالا نگه داشته شده است را نشان میدهد. شکل بیرونی این قطعه، برای جا شدن در CNC، قبلا با یک فرز دستی ماشینکاری شده است. CNC برای ایجاد سوراخ، حفره و شیار در این بلوک استفاده شده است.

شکل 12- مثال افست طول ابزار (ساخت 1)

قبل از بستن قطعه، گیره با میز تراز شده و پیچ میشود. این کار تضمین میکند که محور X مربوط به WCS، با محور X ماشین تراز است.

نگهدارندههای موازی (ریلهای زمینی دقیق) برای حمایت از قطعه استفاده میشود. این کار تضمین میکند که صفحه XY قطعه با صفحه XY ماشین موازی است.

رویه چپ قطعه به استاپ گیره تکیه داده میشود. استاپ گیره، مبدا محور X را ایجاد میکند. زمانی که قطعات جدید در گیره قرار داده میشوند، اپراتور آنها را به موازات استاپ گیره میلغزاند. این کار تضمین میکند که تمام قطعات در هر موقع در همان موقعیت قرار بگیرند.

از آنجا که لبههای بلوک قبلا فرزکاری شدهاند، موقعیت XY مربوط به WCS، با استفاده از لبهیاب (درس 6، تنظیم XY افست نگهدارنده) یا پروب قطعه، به راحتی پیدا میشود.

گیره دارای دو فک است؛ یک فک عقب ثابت و یک فک جلو که میتواند برای گرفتن یا رها کردن قطعه، بسته و باز شود. از آنجا که محل فک متحرک بسته به میزان نیروی مورد استفاده اپراتور تغییر میکند، بهتر است WCS را نسبت به فک ثابت موقعیتدهی کنید. موقعیت فک ثابت، زیاد تحت تاثیر نیروی نگهدارنده قرار نمیگیرد.

توجه داشته باشید از آنجایی که فک ثابت، فارغ از میزان محکم بسته شدن گیره، حرکت نمیکند، مبدا Y مربوط به WCS تغییر نخواهد کرد. به عبارت دیگر، مبدا Y قابل تکرار است. مفهوم تکرارپذیری برای ماشینکاری دقیق، ضروری است. اگر مبدا به هر دلیل تغییر کند، ایجاد دو قطعه دقیقا یکسان، غیرممکن است.

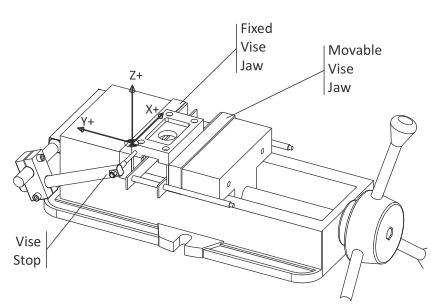

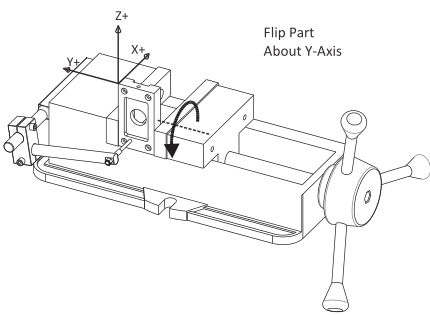

مثال WCS - ساخت 2

پس از اینکه حفره، سوراخها و سوراخ گرد مستقیم در سمت اول قطعه، ماشینکاری شد، قطعه در گیره برگردانده میشود تا شکاف ایجاد شود. تعریف یک WCS جدید و نحوه برگرداندن قطعه، به هندسه قطعه و نوع تنظیم بستگی دارد.

همانطور که در شکل 13 نشان داده شده است، به دلیل اینکه ابعاد خارجی قطعه، قبل از ماشینکاری ساخته شدهاند و چون قطعه 180 درجه چرخانده شده است، موقعیت WCS تغییر نمیکند. بنابراین نیازی به تعریف یک WCS جدید برای ایجاد شکاف وجود ندارد. افست نگهدارنده 54G را میتوان برای هر دو طرف ماشین استفاده کرد.

با این حال، نحوه چرخاندن قطعه، به دلیل نحوه عملکرد گیره، مهم است. همانطور که قبلا ذکر شد، یک گیره مقدار زیادی نیروی نگهدارنده (تا 6000 پوند یا بیشتر) اعمال میکند و بنابراین موقعیت واقعی فک متحرک گیره، بستگی به میزان سفت بودن گیره دارد.

این تغییرات به اندازهای بزرگ است که علامت زدن موقعیت گیره با یک نشانگر سیاه یا استفاده از یک آچار گشتاورسنج برای اطمینان از ثابت بودن فشار نگهداری بین قطعات، روش معمولی است. اگر نیروی گیره بیش از حد اعمال شود، میتواند تغییر شکل قطعات نازک را نیز در پی داشته باشد.

شکل 13- WCS (ساخت 2)

با چرخاندن قطعه در محور Y، همان لبه قطعه (صفحه XZ) در برابر فک ثابت قرار میگیرد. از آنجایی که این موقعیت بر اساس نیروی نگهدارنده تغییر میکند و چون استاپ گیره تحت تاثیر نیروی نگهدارنده نیست، WCS برای ساخت 2 نیز قابل تکرار است.

مثال WCS - ساخت 3

متهکاری سوراخ در یک سمت قطعه، به معنای چرخاندن مجدد و ایستادن آن روی یک انتها است، همانطور که در شکل 14 نشان داده شده است. دوباره قطعه را در محور Y بچرخانید، به طوری که مبدا Y مربوط به WCS (مرجع XZ)، بر اساس نیروی نگهدارنده تغییر نکند.

توجه داشته باشید که WCS مورد استفاده در ساختهای 1 و 2 را نمیتوان استفاده کرد، زیرا وقتی قطعه روی انتها قرار دارد، بسیار بلندتر است. یک افست نگهدارنده جدید (55G) تعریف شده است تا مبدا را به نقطهای که نشان داده شده است، تغییر دهد.

لازم به ذکر است که به منظور افزایش سطح نگهداری، نگهدارندههای موازی حذف شدهاند. همچنین استاپ گیره نیز پایین آورده شده است تا قلم، با رویه قطعه در تماس قرار بگیرد، نه پایین حفره.

بهترین روش این است که هر زمان که قطعه چرخانده میشود، سطوح مرجع هر چه بیشتر باشد. با چرخاندن قطعه به صورت نشان داده شده در شکل 14، دو صفحه مرجع استفاده میشود. این کار کمک میکند تا سوراخ دقیقا در بخش جانبی قطعه قرار دارد.

به عنوان یک موضوع مهم، ماشینکار میتواند برای این عملیات، یک گیره دیگر هم بر روی ماشین نصب کند. در صورت ساخت بسیاری قطعات بدون گیره ثانویه، احتمالا باید بالا و پایین همه قطعات را ماشینکاری کرده، سپس گیره را مطابق شکل دوباره تنظیم کنید و سوراخ را در تمام قطعهها ایجاد کنید.

شکل 14- WCS (ساخت 3)

4.4 ماشین و ابزار افست

افستهای ماشین

از آنجا که قرار دادن یک گیره در همان موقعیت در ماشین، برای هر بار دشوار است، فاصله WCS تا خانه، معمولا تا زمانی که گیره تنظیم شده و با ماشین سازگار شود، معلوم نیست. راهاندازی ماشین بهتر است پس از اینکه برنامه به طور کامل نوشته شد انجام شود؛ چرا که نگه داشتن ماشین CNC در انتظار برنامهنویسی CNC، هزینهبر است. علاوه بر این، برنامهنویس ممکن است فکر خود را در طی فرایند CAM عوض کند و هر تنظیم از پیش برنامهریزی شده را تغییر دهد.

برای مسائل پیچیدهتر، ابزارهای مختلف از طولهای مختلف اسپیندل ماشین فراتر میروند، مقداری که تعیین آن از پیش، مشکل است. به عنوان مثال، طول یک فرز انگشتی طولانی، به اندازه طول مته خاردار بیشتر میشود. اگر ابزار خراب شده یا شکسته شود و نیاز به جایگزینی باشد، تقریبا غیرممکن است که هر بار آن را به اندازه قبلی بیرون از نگهدارنده ابزار تنظیم کنید.

جهت خرید قطعات سی ان سی و اطلاع از قیمت های لوازم cnc اینجا کلیک کنید.

بنابراین، باید یک راه برای ارتباط سیستم مختصات ماشین با بخش WCS وجود داشته باشد و طول ابزار مختلفی را در نظر بگیرد. این کار با استفاده از ابزار ماشین و افست نگهدارنده انجام میشود. در ماشینهای CNC، افستهای بسیاری وجود دارد. درک نحوه کار آنها و استفاده درست از آنها با یکدیگر، برای ماشینکاری CNC صحیح، ضروری است.

افست نگهدارنده XY

افستهای نگهدارنده، راهی را برای کنترل CNC فراهم میکنند تا موقعیت مکانی خانه ماشین و WCS قطعه را بداند. در همکاری با افستهای ابزار، افستهای نگهدارنده، اجازه میدهد که برنامهها، به جای مختصات ماشین، در ارتباط با WCS نوشته شوند. آنها راهاندازی را آسانتر میکنند، زیرا دانستن محل دقیق قطعه در سطح ماشین قبل از نوشتن برنامه CNC ضروری نیست.

تا زمانی که قطعه درجایی قرار گرفته است که ابزار میتواند تمام عملیات ماشینکاری را انجام دهد، میتوان آن را در هر جای سطح ماشین قرار داد. هنگامی که مقادیر افست نگهدارنده، معلوم شده، وارد کنترل شده و توسط برنامه CNC فعال شدند، کنترل CNC در پشت کار میکند تا مختصات برنامه را به مختصات WCS تبدیل کند.

در شکل 8 توجه کنید که افستهای نگهدارنده (+X, -Y) برای تغییر خط مرکزی اسپیندل ماشین به طور مستقیم بر روی WCS استفاده میشود.

شکل 8- افست نگهدارنده، ماشین را به WCS منتقل میکند.

افست نگهدارنده Z

مقدار افست نگهدارنده Z با افست طول ابزار ترکیب شده است تا نشان دهد که ماشین چگونه میتواند با توجه به طول ابزار، مبدا Z را از موقعیت خانه قطعه به صفر Z قطعه برساند. بسته به نحوه راهاندازی و کارکرد ماشین، ممکن است افست نگهدارنده Z استفاده شود یا نشود.

درس 6 (عملیات CNC) و ضمیمه B (روشهای تنظیم ابزار جایگزین)، راههای مختلفی را برای استفاده از این دو مقدار توصیف میکند. برای تعیین روش مورد استفاده، به روش معمول در کارخانه خود یا مستندات ابزار ماشین مراجعه کنید.

افست طول ابزار (TLO)

هر ابزار بارگذاری شده در ماشین، طول متفاوتی دارد. در حقیقت، اگر یک ابزار به دلیل فرسودگی یا شکستن جایگزین شود، طول مورد فوق به احتمال زیاد تغییر خواهد کرد؛ زیرا تقریبا غیرممکن است که یک ابزار جدید را در نگهدارنده، دقیقا در همان مکان قدیمی قرار دهیم. ماشین CNC به دانستن اینکه هر ابزار چقدر از اسپیندل تا نوک گسترش مییابد نیاز دارد. این کار با استفاده از افست طول ابزار (TLO) انجام میشود.

در سادهترین استفاده، TLO توسط هل دادن اسپیندل با ابزار، از موقعیت Z ماشین به موقعیت صفر Z قطعه پیدا میشود؛ همانطور که در سمت چپ شکل 9 نشان داده شده است. این ابزار به مبدا Z قطعه هل داده شده و فاصله طی شده اندازهگیری میشود. مقدار فوق برای این ابزار، در رجیستر TLO ثبت میشود. مشکلات این روش شامل نیاز به فرزکاری قطعه با تیغه تا عمق صحیح، قبل از تنظیم ابزار است. همچنین اگر از مبدا Z (در قطعات سهبعدی) عبور شود، تنظیم مبدا غیرممکن خواهد بود؛ حتی امکان دارد یک ابزار خراب شود یا پوسیده شود و نیاز به جایگزینی داشته باشد. هر زمانی که یک ساخت جدید تنظیم میشود، همه ابزارها باید مجددا تنظیم شوند. دراین روش، افست نگهدارنده Z استفاده نمیشود، اما روی صفر تنظیم میشود.

روش نشان داده شده در مرکز، بسیار بهتر است و در این کتاب استفاده میشود. تمام ابزارها به یک موقعیت Z معین تنظیم میشوند، به گونهای که بالای بلوک دقت 1-2-3، روی میز ماشین قرار بگیرد. این کار باعث میشود که تنظیم مجدد ابزارها در صورت خرابی یا فرسودگی، آسان باشد.

پروب ابزار بسیار شبیه به روش بلوک 1-2-3 است، به جز اینکه ماشین، از یک چرخه مخصوص استفاده میکند تا به طور خودکار TLO را پیدا کند. پروب ابزار، این کار را به آرامی با پایین آوردن ابزار تا زمانی که نوک آن پروب را لمس کند انجام میدهد؛ سپس رجیستر TLO را آپدیت میکند. این روش، سریع، ایمن و دقیق است اما به نصب تجهیزات پروب ابزار بر روی ماشین نیاز دارد. پروبهای ابزار، گران هستند بنابراین لازم است دقت شود که ابزار، هرگز به پروب برخورد نکند.

شکل 9- روش های تنظیم TLO

فارسی

فارسی  English

English